Công cụ tính toán

Video liên quan

CÁC HỆ THỐNG PHÁT ĐIỆN TẬN DỤNG NHIỆT THẢI TRONG NGÀNH CÔNG NGHIỆP XI MĂNG

LỜI TỰA

- Hiện nay trên thế giới, ngay cả với những thế hệ lò xi-măng tân tiến nhất, hiệu suất cao nhất thì một lượng lớn nhiệt năng từ tháp tiền nung và thiết bị làm nguội clanh-ke phát ra môi trường là điều không thể tránh khỏi.

- Lượng nhiệt năng này có thể được tận dụng để phát ra điện.

- Tùy thuộc vào công nghệ lò, độ ẩm của liệu đầu vào mà lượng nhiệt tận dụng được có thể thay đổi. Nhìn chung, một hệ thống phát điện tận dụng nhiệt thải có thể đáp ứng 30% nhu cầu điện năng của nhà máy.

Các lợi ích của hệ thống phát điện tận dụng nhiệt thải trong nhà máy xi-măng, theo báo cáo LBNL 2008, EPA 2010:

- Giúp giảm lượng điện mua vào hoặc giảm sự lệ thuộc vào các nhà máy phát điện tự dùng, từ đó giúp giảm chi phí vận hành;

- Giúp giảm áp lực tăng giá điện;

- Tăng mức độ tin cậy về năng lượng cho nhà máy;

- Tăng vị thế cạnh tranh của nhà máy trên thị trường;

- Giúp giảm suất tiêu hao năng lượng, giảm lượng khí nhà kính phát thải.

Vài nét về hệ thống phát điện tận dụng nhiệt thải:

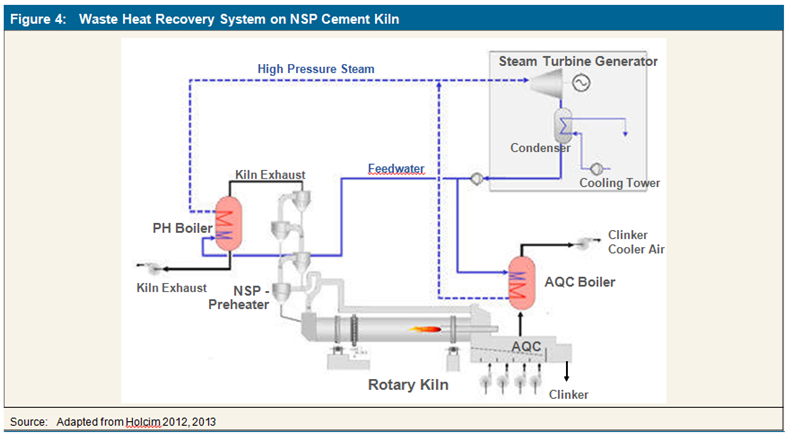

Các hệ thống phát điện tận dụng nhiệt thải trong nhà máy xi-măng được vận hành theo chu trình Rankine theo nguyên lý làm việc cơ bản: nguồn nhiệt (nồi hơi) giúp chuyển hóa chất làm việc từ dạng lỏng sang dạng hơi nhiệt độ cao, áp suất cao; hơi giãn nở, sinh công làm quay tua-bin máy phát điện, sau đó nhờ dàn ngưng, hơi được ngưng tụ trở về dạng lỏng và được đưa trở lại nồi hơi để tiếp tục chu trình.

Sơ đồ công nghệ một hệ thống phát điện tận dụng nhiệt thải trong nhà máy xi-măng.

Phân loại các hệ thống phát điện tận dụng nhiệt thải

- Dựa vào chất làm việc, các hệ thống phát điện tận dụng nhiệt thải hiện nay được chia làm 3 loại chính như sau (theo tài liệu Gibbon 2013, EPA 2012, CII 2009):

Là hệ thống được sử dụng rộng rãi nhất cho đến nay cho các nhà máy xi-măng, với những đặc trưng sau:

- Quen thuộc nhất đối với ngành công nghiệp xi-măng, nhìn chung phù hợp với điều kiện nguồn nhiệt có nhiệt độ cao hơn 300 oC

- Dựa trên các công nghệ đã được kiểm chứng và vận hành đơn giản

- Sẵn có với nhiều nhà cung cấp

- Chi phí lắp đặt theo suất đầu tư (US$/kW) thấp hơn so với các hệ thống khác

- Cần nguồn nhiệt thải có nhiệt độ cao để vận hành tối ưu (tối thiểu 260 oC) – hiệu suất phát điện sẽ giảm đáng kể nếu nhiệt độ thấp hơn, ngoài ra khi hơi nước có áp suất và nhiệt độ thấp có thể dẫn đến sự ngưng tụ một phần, làm ăn mòn cánh tua-bin

- Thông thường nhiệt thải từ thiết bị làm nguội clanh-ke được lấy từ phần gió giữa của thiết bị làm nguội để đạt được mức nhiệt độ chấp nhận được cho hệ thống, nhưng như vậy phải chấp nhận một phần nhiệt thải của thiết bị làm lạnh clan-ke sẽ không được tận dụng

- Cần chế độ vận hành toàn thời gian, tùy thuộc vào quy định của địa phương

- Đòi hỏi phải có hệ thống ổn định các thông số chỉ tiêu của nước cấp

- Bộ ngưng thường được làm mát bằng nước, bộ ngưng làm mát bằng gió sẽ ảnh hưởng đến hiệu suất hệ thống do cần mức chân không sâu hơn

-

Tương thích tốt với các lò công suất lớn và lò có nguyên liệu đầu vào có độ ẩm thấp (dẫn đến nhiệt độ của khí thải cao)

2. Chu trình Rankine sử dụng chất hữu cơ (Organic Rankine Cycle – ORC)

- Sử dụng chất làm việc là chất hữu cơ có khối lượng phân tử lớn như bu-tan, pen-tan

- Nhiệt độ sôi thấp, hơi có áp suất cao

- Áp dụng cho các nguồn nhiệt thải có nhiệt độ thấp khoảng 150 oC (đối với hệ thống sử dụng hơi nước, nhiệt tối thiểu phải đạt 260 oC)

- Thiết kế với 2 cấp thu nhiệt: Cấp 1: thu nhiệt từ khí thải vào chất dẫn nhiệt trung gian (vd: dầu dẫn nhiệt) Cấp 2: thu nhiệt từ chất dẫn nhiệt trung gian vào chất làm việc hữu cơ

Một số đặc tính kĩ thuật của hệ thống sử dụng chất hữu cơ ORC (theo tài liệu Turboden 2012, Holcim 2011, Ormat 2012, Gibbon 2013):

- Có thể tận dụng được nguồn nhiệt từ khí thải có nhiệt độ thấp hơn so với hệ thống sử dụng hơi nước truyền thống, giúp tận dụng toàn bộ nhiệt thải của thiết bị làm nguội clanh-ke

- Dàn ngưng vận hành với mức áp trên mức khí quyển, tránh nguy cơ khí lọt vào hệ thống dẫn đến việc loại bỏ hoàn toàn thiết bị đuổi khí (de-aerator)

- Hệ thống vận hành với áp suất tương đối thấp nên có thể được vận hành tự động hoàn toàn

- Chất làm việc luôn ở trạng thái khô, không bị ngưng tụ một phần như hơi nước, giúp tránh bị ăn mòn cánh tua-bin

- Bộ ngưng tụ có thể được làm mát bằng không khí mà không làm giảm hiệu suất của hệ thống

- Hệ thống sử dụng ORC cho cánh tua-bin quay với tốc độ chậm hơn, động cơ máy phát điện có thể được kết nối trực tiếp mà không cần hộp giảm tốc, tránh giảm hiệu suất truyền động

- Các thiết bị chính (tua-bin, đường ống, bộ ngưng, bề mặt trao đổi nhiệt) có kích thước nhỏ hơn so với hệ thống dùng hơi nước. Tua-bin có ít tầng hơn so với hệ thống hơi nước

- Thường áp dụng cho các nguồn nhiệt có nhiệt độ thấp hoặc nơi bị giới hạn về kích thước. Công suất của hệ thống sử dụng ORC cũng thường nhỏ hơn công suất hệ thống sử dụng hơi nước

- Chi phí đầu tư US$/kW cao hơn hệ thống sử dụng hơi nước

- Công nghệ 2 cấp thu nhiệt gây một số vấn đề về tính hiệu quả của hệ thống

- Chất dẫn nhiệt trung gian và chất làm việc hữu cơ là những chất cháy được nên cần có các thiết bị bảo vệ và phải được thay định kỳ. Ngoài ra còn tiềm ẩn một số nguy cơ cho môi trường trong trường hợp hệ thống bị rò rỉ

- Một cách tổng quát, hệ thống ORC phù hợp với các lò xi-măng vừa và nhỏ, các lò có hiệu suất cao hoặc lò có liệu đầu vào có độ ẩm cao

3. Chu trình Kalina sử dụng hỗn hợp nước – a mô nhắc

- Chất làm việc là hỗn hợp 2 thành phần: nước và a-mô-nhắc, giúp tăng hiệu quả thu nhiệt

- Có thể áp dụng cho nguồn nhiệt thải có nhiệt độ thấp hoặc hay dao động

- Hệ thống sử dụng chu trình Kalina có dải nhiệt độ hoạt động rất rộng, có thể tiếp nhận nguồn nhiệt từ 95oC đến 535 C

- Đã được chứng minh có hiệu suất cao hơn so với hệ thống sử dụng ORC 15% đến 25% với cùng mức nhiệt độ

Một số đặc tính kĩ thuật của hệ thống sử dụng chu trình Kalina (theo tài liệu Gibbon 2013, Mirolli 2012):

- Có thể được sử dụng cho nguồn nhiệt có nhiệt độ thấp hơn so với hệ thống sử dụng chu trình Rankine hơi nước truyền thống

- Tính linh hoạt cao, hệ thống có dải hoạt động lớn và có thể đáp ứng nhanh trong trường hợp có sự thay đổi về nhiệt độ và lưu lượng của khí thải

- Hỗn hợp nước và a-mô-nhắc có thể được điều chỉnh để đạt được hiệu quả dẫn nhiệt và hiệu suất cao tương ứng với nhiệt độ và lưu lượng khí thải

- Hỗn hợp môi chất làm việc không có tính bắt cháy

- Đây là công nghệ mới đang trong giai đoạn giới thiệu ra thị trường nên còn hạn chế về nhà sản xuất và kinh nghiệm

So sánh 2 sơ đồ chu trình Rankine và chu trình Kalina

Biên soạn và biên dịch bởi Công ty TNHH Cost Solutions

Các bài viết khác

- PHÂN LOẠI CALCINER (11.05.2019)

- Các phương án lựa chọn - So sánh clinker cooler (máy làm nguội clinker) (26.03.2019)

- Mục đích tạo lập Hiệp hội Xi măng thế giới (WCA-World Cement Association) (13.02.2019)

- Ông lớn xi măng LafargeHolcim thoái vốn khỏi Holcim Indonesia (26.01.2019)

- Những vấn đề nổi bật của ngành xi măng trong năm vừa qua (14.01.2019)